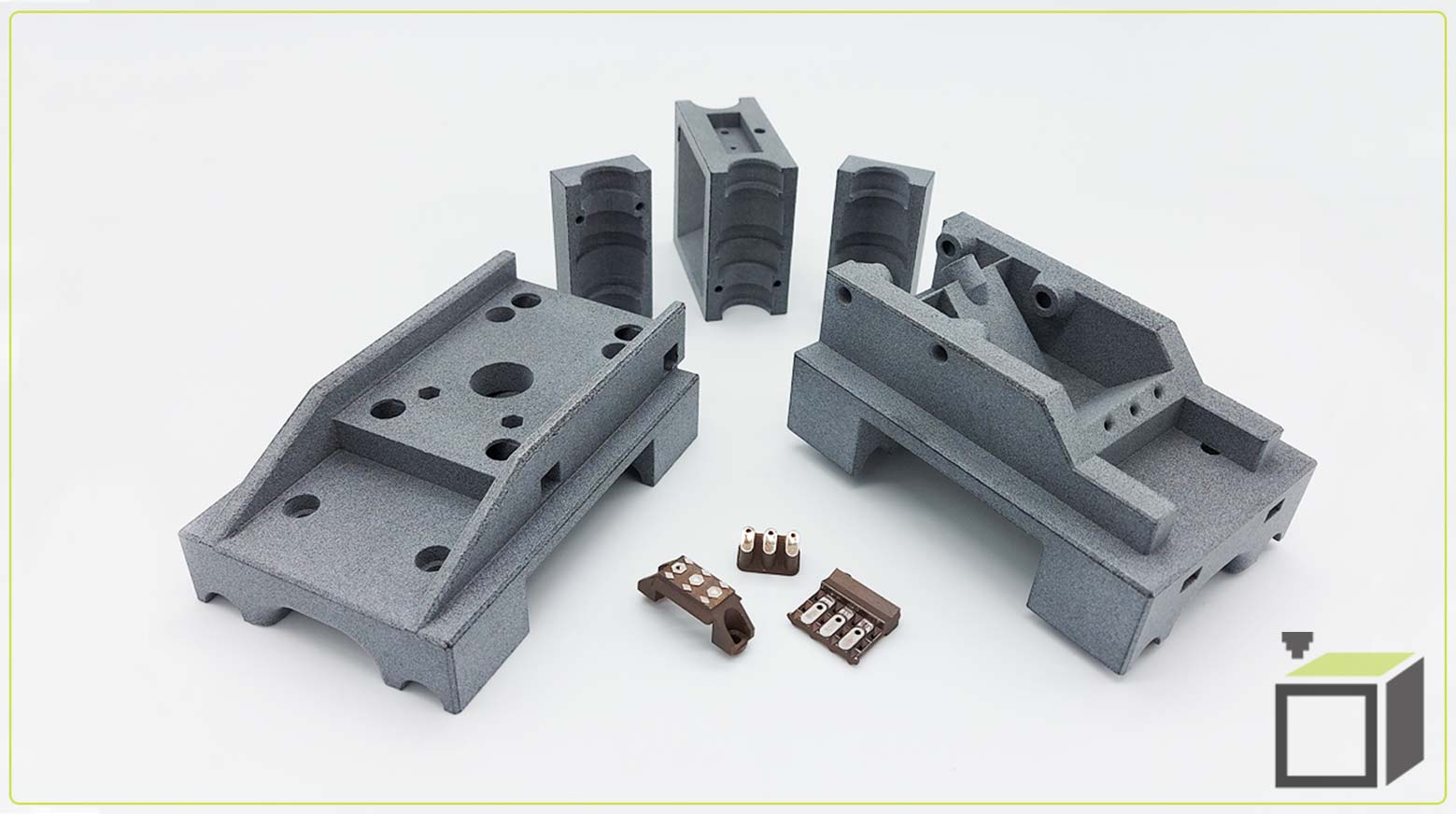

Technické vrstvy z medi a niklu, ktoré zušľachtia aj vaše plasty. Optimalizované pre technológiu 3D tlače MJF a SLS (PA12).

Technológia galvanického pokovovania 3D tlače bola vyvinutá preto, aby vyriešila problémy existujúcich metód pokovovania plastov. Vďaka realizovanej unikátnej ak priemyselne-právnej ochrane prihlásenej štruktúre plast-kov, vykazujú nanášané galvanické vrstvy skvelú adhéziu k polymérnemu základu tvoreného 3D tlačou. Prechod medzi plastom a kovom je pri všeobecných súčastiach plast - kov najviac namáhaným miestom, pretože kovová vrstva na plastovom podklade drží vždy iba mechanicky.

Hoci bola technológia pôvodne vyvinutá pre tlačovú technológiu MJF (Multi Jet Fusion), dobré výsledky sa dosahujú aj u súčastí tlačených technológií SLS (Selective Laser Sintering). Technológia pokovovania vykazuje skvelé výsledky najmä pre technické aplikácie, a to vďaka možnosti nanášania silných vrstiev medi či niklu s hrúbkou, ktorá dosahuje až desatin mm. Takto zušľachtené 3D tlačou vyrábané plastové súčasti otvárajú úplne nové možnosti výroby komplikovaných komponentov.

Aké sú vlastnosti a výhody?

- vytvára kovový vzhľad

- zvyšuje tepelnú odolnosť

- zrýchľuje proces prototypovania

- zvyšuje koróznu a chemickú odolnosť

- zvyšuje pevnosť aj pružnosť v ťahu a ohybe

- zvyšuje odolnosť dielov voči opotrebovaniu trením

- dáva plastom schopnosť viesť elektrický prúd

- umožňuje vytvárať odľahčené a zároveň pružné diely

- umožňuje vytvárať nové typy súčastí a štruktúr polymér - kov

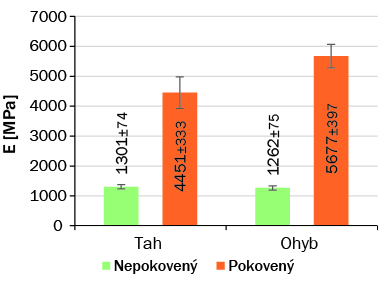

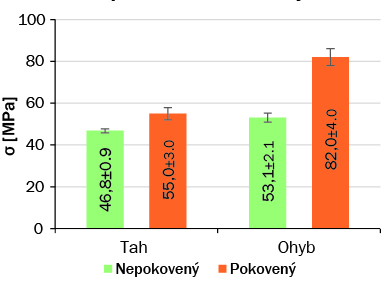

Mechanické vlastnosti

Na overenie vlastností štruktúry plast – kov boli na skúšobné plastové telesá nanesené 0,1 mm hrubá vrstva medi, a to pomocou galvanoplastiky. Ako najvhodnejšia aditívna technológia na výrobu plastových dielov bola zvolená metóda Multi Jet Fusion (MJF), pričom telesá boli vytlačené z materiálu polyamid 12. Pre vyhodnotenie vplyvu pokovania na výsledné mechanické vlastnosti boli štruktúry plast – kov, za využitia normalizovaných telies, podrobené mechanickým skúškam v ťahu a ohybu.

Na základe získaných výsledkov možno konštatovať, že u ťahových telies bola hranica pevnosti v ťahu zvýšená o 18 % a pri module pružnosti v ťahu (tuhosti) došlo k nárastu tejto hodnoty 3,3-krát. U telies určených na ohybovú skúšku vzrástla hranica pevnosti v ohybe o 54 %, pričom vyhodnotením modulu pružnosti v ohybe bol zaznamenaný nárast až 4,5-krát.

Štruktúry plast – kov boli taktiež podrobené cyklickej teplotno – vlhkostnej skúške PV 1200 podľa štandardu VW. Cieľom bolo posúdenie vplyvu klimatického testu na súdržnosť nanesenej medenej vrstvy s plastovým dielom. V rámci skúšky boli vzorky vystavené striedavému teplotnému cyklu v rozsahu od -40 °C do +80 °C pri regulovanej relatívnej vlhkosti vzduchu. V klimatickej komore boli takto umiestnené po dobu 5 a 10 dní. Nanesená medená vrstva na diele zaťaženého 5 dní nepopraskala a ani nedošlo k jej delaminácii od plastu.

Na nanesenej vrstve medi dielu umiestneného v klimatickej komore 10 dní sa síce objavili praskliny, ale nedošlo k delaminácii od plastu. Pri aplikácii týchto štruktúr do náročných klimatických podmienok je preto nutné uvažovať rozdielnu tepelnú rozťažnosť plastu a kovu, ktorá zásadne mechanicky namáha rozhranie plast – kov. So zvyšujúcim sa objemom pokovovanej súčasti (pokovovaný plný valec), spôsobuje vplyv tepelnej rozťažnosti rastúce namáhanie na rozhraní plast-kov, pričom s mierou odľahčenia súčasti (pokovaná rúra) toto namáhanie naopak klesá.

Namerané mechanické vlastnosti v ťahu a ohybe

štruktúr polymér—kov.

Aká je investícia do galvanického pokovovania?

Nakoľko je každý diel unikátny z hľadiska geometrie, pripravíme ponuku individuálne na mieru. Dopyty môžete zadať priamo cez Nezáväzný dopyt.

Aký je štandardný termín dodania?

Vývoj a kusovú výrobu vieme zabezpečiť štandardne v rozsahu 10. až 14. pracovných dní.

V prípade expresnej požiadavky vieme mnohokrát výrobu urýchliť.

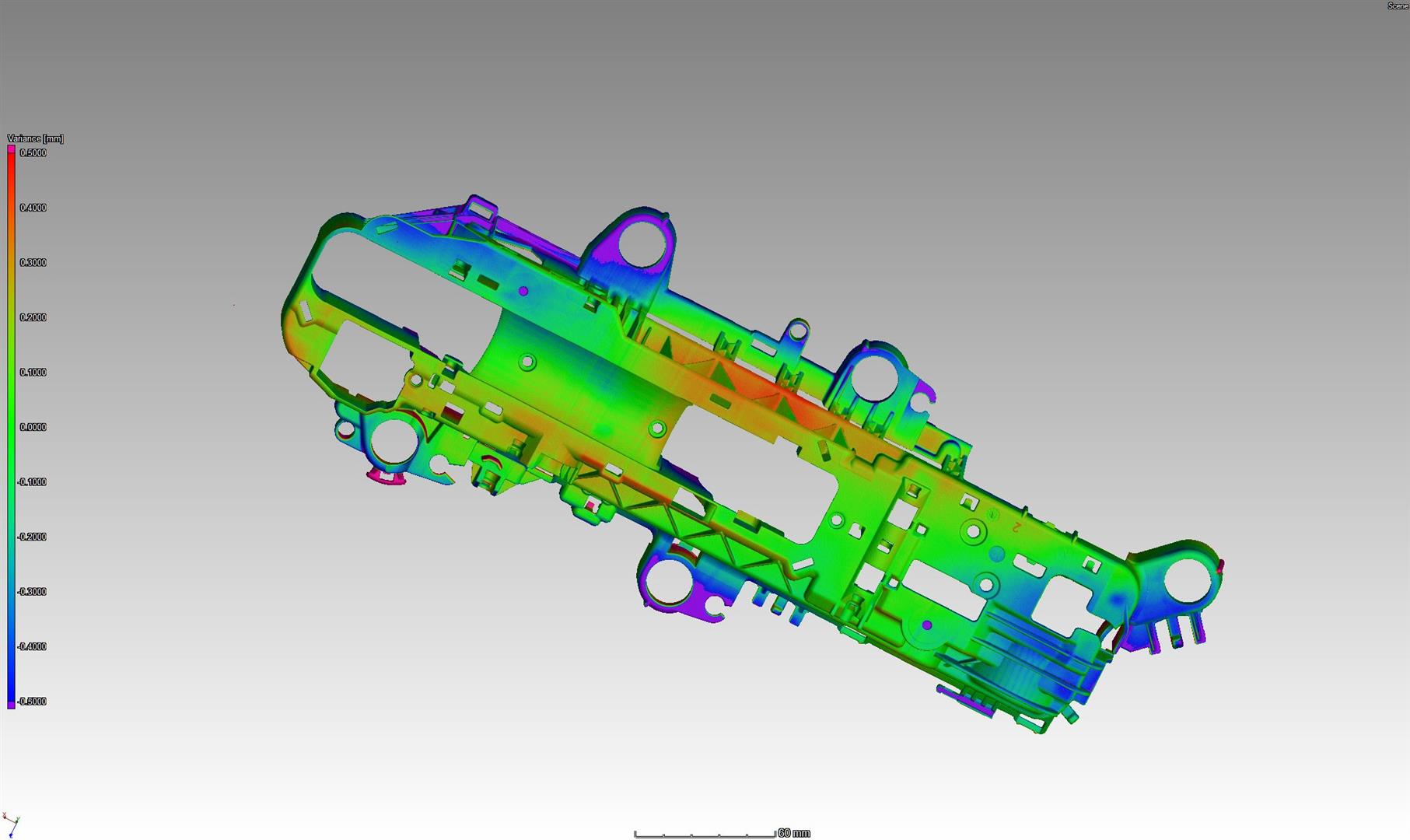

Overenie vyrobiteľnosti

Zaujalo Vás to? Kontaktujte nás:

Dopyty prosíme zadávajte priamo cez Nezáväzný dopyt, pretože budeme lepšie vedieť pripraviť vašu ponuku na základe pripravených otázok: