Prípadová štúdia 1 – prevodový mechanizmus galvanizačnej linky

Východiskový stav a definícia zadania

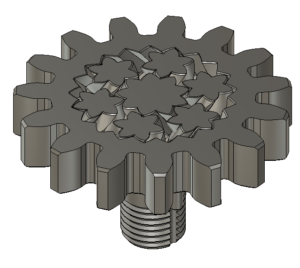

V galvanizačnej linke s ročníkom výroby 50.-60. rokov minulého storočia, kde už neexistujú pôvodné náhradné diely dochádza k rýchlemu opotrebeniu prevodového mechanizmu. Tento mechanizmus je koncipovaný na klznom trení plastového púzdra a náboja. Ako základný materiál je použitý polypropylén a teflón, keďže mechanizmus je ponorený v chemickej vani galvanizačnej linky, a teda kovové časti nemôže byť použité. V súčasnosti je tento mechanizmus zadávaný pre externú výrobu v zahraničí, ako výroba neoriginálneho náhradného dielu, pričom jeho životnosť je rádovo v týždňoch. Cieľom je nahradiť pôvodný mechanizmus inovovaným riešením s dlhšou životnosťou.

Vývoj a prototypovanie

Pri vývoji sa uvažovalo s predpokladom nahradiť klzné trenie, ktoré produkuje vysoké teplote a znižuje životnosť mechanizmu, za valivé trenie. Ložiská s oceľovými guličkami a klietkami však taktiež nemôžu byť použité. Preto naše inovatívne riešenie integruje prevodový mechanizmus priamo do zostavy, ktorá je vyrobená nerozberateľným spojením z plastu 3D tlačou. Tento unikátny mechanizmus je vyrobiteľný len aditívnymi technológiami, pričom rieši základný problém zadania – nízku životnosť a vysoké trenie. Po vyrobení prototypovej sady sme optimalizovali vôle v uložení a tolerancie mechanizmu a vyrobili rôzne vzorky z viacerých materiálov pre finálne otestovanie v prevádzke.

Uvedenie do malosériovej výroby

V súčasnosti stále prebieha testovanie, nakoľko sa jedná o dlhodobý proces merania živnostnosti a spoľahlivosti mechanizmu. Po finálnom potvrdení sme však schopní dodať vyše 50 ks mechanizmov v horizonte 5. pracovných dní, čo pokryje predpokladanú ročnú spotrebu, vrátane náhradných mechanizmov. Navyše, vieme vyrábať bez akéhokoľvek množstevného obmedzenia, teda dodať aj jednotky kusov, v prípade potreby aj expresne do 24. hodín, keďže sa jedná o kľúčový prvok celej galvanizačnej linky.

Zhodnotenie prípadovej štúdie

Využitím možností aditívneho dizajnu s minimom výrobných obmedzení, sme vyvinuli inovatívne riešenie pre kritický diel prevodového mechanizmu. 3D tlačou bolo možné vyrobiť prototypy, ale takisto aj ekonomicky a v krátkom čase pokryť potreby malosériovej výroby bez nutnosti akýchkoveľvek ďalších technológií alebo nástrojov.

Prípadová štúdia 2 – prípravky do výroby na mieru

Východiskový stav a definícia zadania

Zadanie bolo vyvinúť, overiť funkčnosť a vyrobiť menšiu sériu ohýbacích prípravkov, určených na hlinikové rúry, aby bol kompaktný a ľahký.

Obrovský potenciál 3D tlače, ktorý je doposiaľ využitý len v malej miere sú práve prípravky do výroby – či už obrábacie, fixačné, meracie a pod. Práve s vývojom nových materiálov, ktoré sú extrémne tuhé a pevné sa oblasť tohto využitia presúva rýchlo do praxe vo výrobných firmách. Jedná sa prevažne o materiály, ktoré sú kompozitné s prímesou uhlíkových alebo sklených vlákien. Tie dodajú potrebnú tuhosť a rozmerovú stabilitu.

Príprava geometrie

Na základe zadania sme mali jednoznačnú informáciu o základných rozmeroch prípravku, kde sme postupným modelovaním v CAD systéme vytvorili najprv funkčné plochy a tie prepojili do jednotného celku, pre jeho ohľahčenie a súčasnej aj vyrobiteľnosť pre vybranú technológiu.

Prototypovanie a malosériová výroba

Keďže model sme optimalizovali pre vybranú technológiu 3D tlače, výroba prototypu bola dokončená do 12 hodín. Prípravok prešiel testom ohybánia rúr a po potvrdení zo strany zákazníka sme vyrobili ďalšie kusy.

Zhodnotenie prípadovej štúdie

Využili sme potenciál aditívnej výroby už pri samotnom návrhu geometrie, čo nám umožnilo vo výsledku znížiť výrobné náklady a skrátiť rýchlosť dodania. Tým, že bol model technologicky optimalizovaný, dosiahli sme požiadavky kladené na prípravok, a to kompaktnosť a nízka hmotnosť.

Pre násobne vyššiu pevnosť sa používa vystuženie na špeciálnych dvojhlavových 3D tlačiarňach, kde okrem vystuženej tlačovej struny je v určitých vrstvách teleso vystužené kontinuálnymi uhlíkovými, sklenými alebo kevlarovými vláknami.

Tie dokážu pevnosť a tuhosť telesa zvýšiť až 20-násobne. Výrobok vystužený kontinuálnymi uhlíkovými vláknami tak má pevnosť v ťahu až 800 MPa, pričom pevnosť v ohybe je 540 MPa.

V porovnaní s hliníkom 6061 majú tieto výrobky o 50% vyšší pomer pevnosti v ohybe k hmotnosti a má až o 3-násobne vyššiu pevnosť v ťahu.

Prípadová štúdia 3 – zlepšenie chladenia vstrekovacej formy

Východiskový stav a definícia zadania

Zadanie bolo navrhnúť geometriu interných chladiacich kanálov pre existujúcu vstrekovaciu formu, za účelom zvýšenia kvality vstreku a hlavne produktivity výrobného procesu pre vysokých sériách.

Vývoj

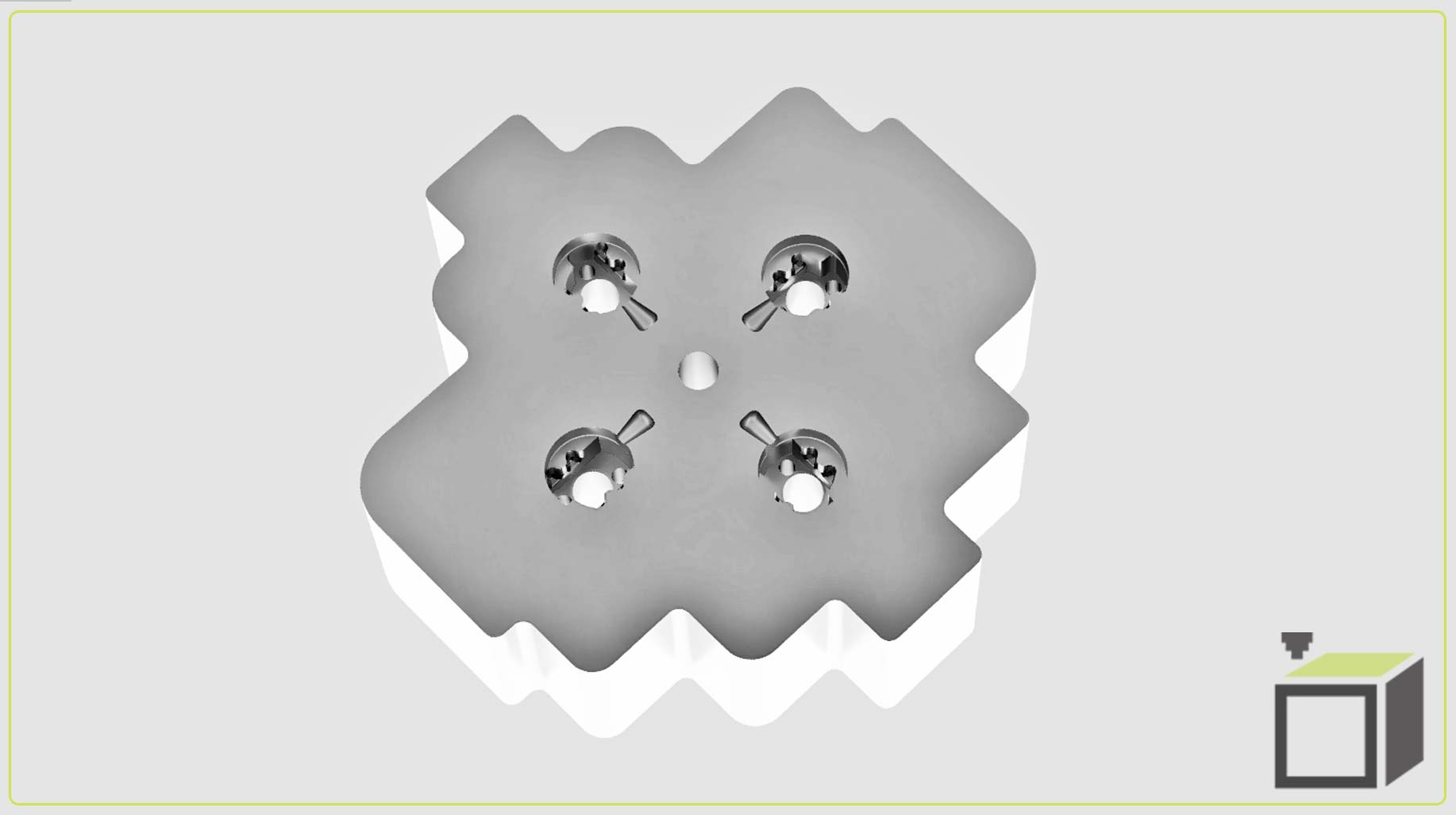

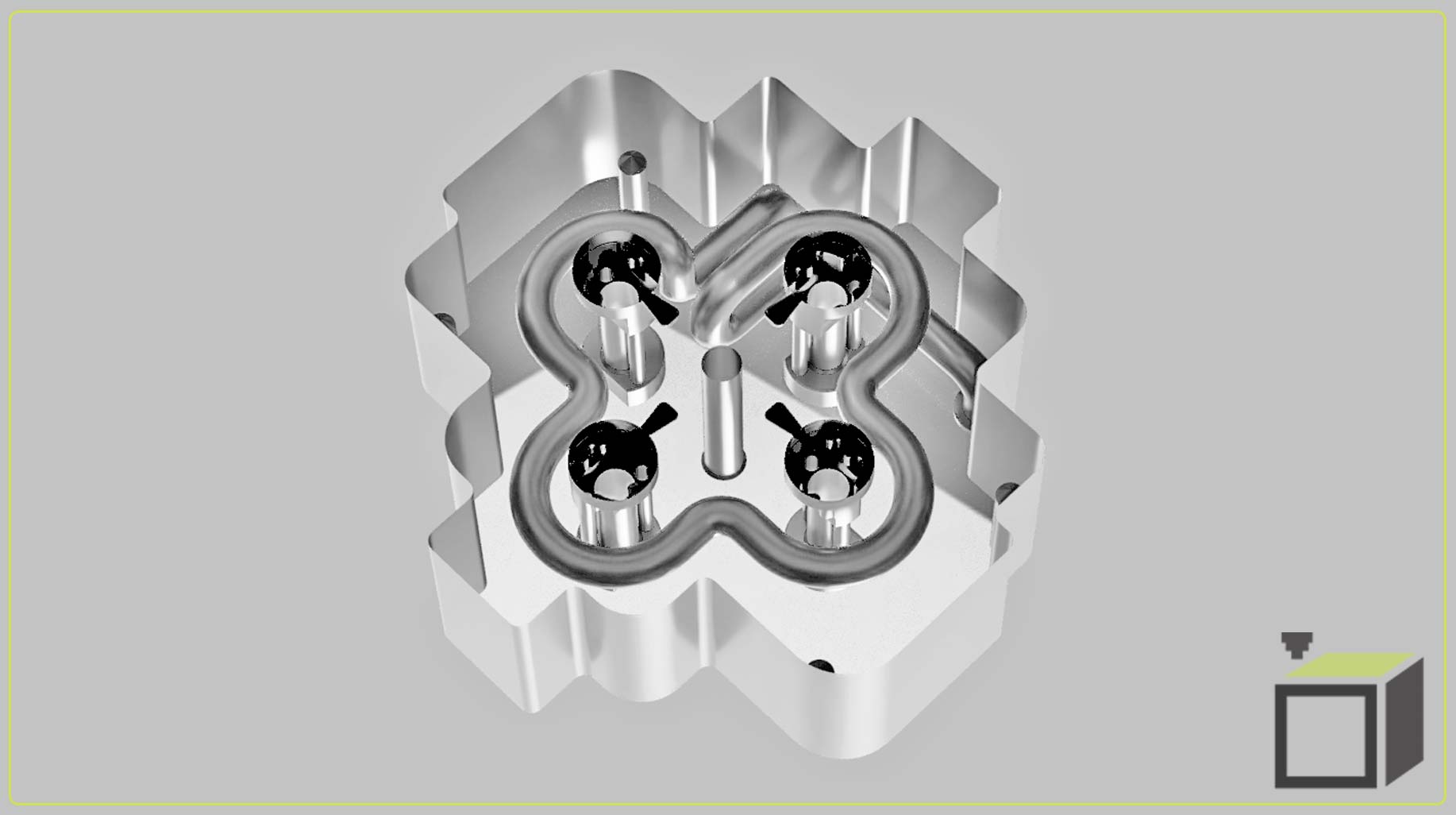

Vzhľadom na to, že konvenčný spôsob výroby chladiacich kanálov formy spočíva vo vŕtaní priamych kanálov a ich zaslepením, nie je možné principiálne dosiahnuť rovnomerné chladenie na tvarovo zložitej viac násobnej forme.

Preto sme zvolili aditívny spôsob výroby 3D tlačou kovu technológiou SLM/DMLS spekaním nástrojovej ocelej laserom, kde máme výrazne väčšiu slobodu v projektovaní a výrobe, a teda vieme navrhnúť ľubovoľný prierez a tvar chladiacich kanálov.

Zhodnotenie prípadovej štúdie

Vzhľadom na nižšie presnosti aditívnych technológií rádovo v desatinách mm, sme navrhli formu s prídavkami pre konvenčné opracovanie funkčných plôch. Jedinou pridanou hodnotou aditívnej výroby bola v tomto projekte tvarová interná geometria, iným spôsobom nevyrobiteľná. Polototovar vložky formy bol vyrobený z nástrojovej ocele a kalený na 52 – 54 HRC.

Zvolením optimálnej polohy týchto kanálov sme dosiahli zvýšenie efektivity výroby a celkovo zlepšenie procesu vstrekovania.

Prípadová štúdia 4 – vývoj a výroba samozhášavých krabičiek pre elektroniku

Východiskový stav a definícia zadania

Zadanie spočívalo v návrhu, výrobe prototypu a následnej série krabičiek pre elektroniku podľa dodaného plošného spoja. Podmienkou tohto projektu bolo použiť cerfitikovaný materiál pre normu UL 94-V0, ktorá predpisuje úroveň samozhášavosti.

Príprava geometrie a prototypovanie

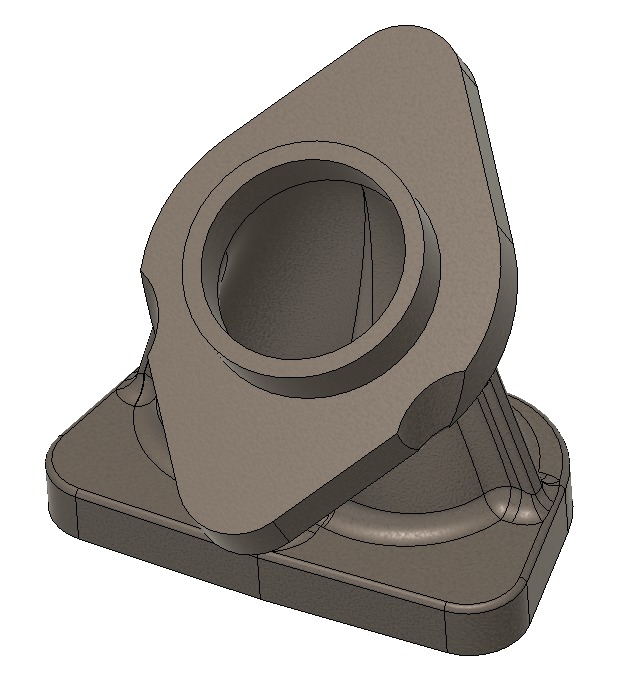

Bolo pripravených niekoľko dizajnových variácií, ktoré sme klientovi predložili vo forme vizualizácií na spripomienkovanie ešte pred samostnou výrobou. Po vybraní vhodnej varianty sme zapracovali technologické prvky pre zvolenú technológiu 3D tlače FDM a vyrobili prototyp.

Výrobok má vonkajšie rozmery (D x Š x H) 145 x 54 x 28 mm.

Návrh bol koncipovaný tak, aby vstavané zácvaky zapadli do lôžok protikusu a teda fixne držali obe časti skrinky. Súčasne je možné ich aj jednoducho rozložiť. Plošný spoj sa uchytil pomocou 4 skrutiek a otvorov v plošnom spoji.

Zhodnotenie prípadovej štúdie

Vo výsledku sa jedná o funkčný diel, ktorý je certifikovaný pre UL 94-V0, je ľahký a samotná výroba je pružná a prispôsobená aktuálnemu dopytu. A to bez nutnosti výroby foriem alebo naskladnenia veľkého množstva kusov.

Prípadová štúdia 5 – reverzné inžinierstvo a výroba voskového modelu

Východiskový stav a definícia zadania

Klient disponoval fyzickým dielom, z ktorého potreboval realizovať ďalšie repliky. Jednalo sa o tvarovú prírubu bez akejkoľvek technickej dokumentácie alebo 3D modelov. Cieľom zadania bolo vytvoriť pozitív formy z vosku, ktorý bude určený na odlievanie a následné strojové opracovanie otvorov a kritických plôch.

Reverzné inžinierstvo

Keďže sa jedná o tvarovo zložitú gemetriu, pre presné zachytenie tvarov sme začali s 3D skenovaním. Potom sme pokračovali v reverznom inžinierstve parametrickým modelovaním v CAD systéme, aby sme dosiahli požadovaný tvar s jednoznačne definovanými plochami a rozmermi. Do dielu boli zakomponované technologické prvky a prídavky na vybrané plochy.

Prototypovanie a malosériová výroba

Po dokončení modelovania sme začali s detailnou výrobou z materiálu na báze vyplaviteľného vosku, ktorý je špecialne určený pre výrobu foriem, nakoľko je možné jednoduché vyplavenie tohto materiálu pri teplote cca 270°C s takmer nulovým vnikom popola. Po úspešnom otestovaní prototypu sme vyrobili rádovo jednotky ďalších kusov pre výrobu ďalších foriem.

Zhodnotenie prípadovej štúdie

Pomocou nástrojov reverzného inžinierstva sme pripravili potrebný 3D model, určený pre výrobu voskového modelu. Výhodou je, že celý tento proces je relatívne rýchly a nenáročný na nástroje a strojové vybanie. Celý projekt sme realizovali do 4. pracovných dní od prevzatia pôvodnej fyzickej vzorky až po dodanie požadovaného počtu voskových modelov, pričom sme dosiahli aj významných finančných úspor v porovnaní s kompletným strojným opracovaním dielu.

Ak si nie ste istí, či práve Vám môžeme pomôcť, neváhajte nás kontaktovať a radi Vám bezplatne poradíme.

Prečítajte si aj ďalšie novinky

Najnovšie zo sveta 3D tlače

Overenie vyrobiteľnosti

Posúdenie vyrobiteľnosti a vypracovanie ponuky začína zaslaním 3D modelu vo formáte STEP, STP, STL, OBJ alebo 3MF. Ak nemáte vlastný 3D model, vieme Vám pomôcť s vytvorením 3D modelu podľa Vašich špecifikácií zaslaním fotografie, výkresu alebo náčrtu.

Zaujalo Vás naša ponuka? Kontaktujte nás.

Dopyty prosíme zadávajte priamo cez formulár nezáväzného dopytu.

Budeme lepšie vedieť pripraviť ponuku pre Vás na základe konkrétnych požiadaviek.